Benzinmotor mit Direkteinspritzung: Wie funktioniert das?

Ein Ottomotor mit direkter Kraftstoffeinspritzung ist eine Art Kolbenverbrennungsmotor, der im Gegensatz zu einem Ottomotor mit Single-Point- oder Multi-Point-Kraftstoffeinspritzung oder Vergaser-Gemischaufbereitungsverfahren nicht verbrennt nur eine homogene Mischung.

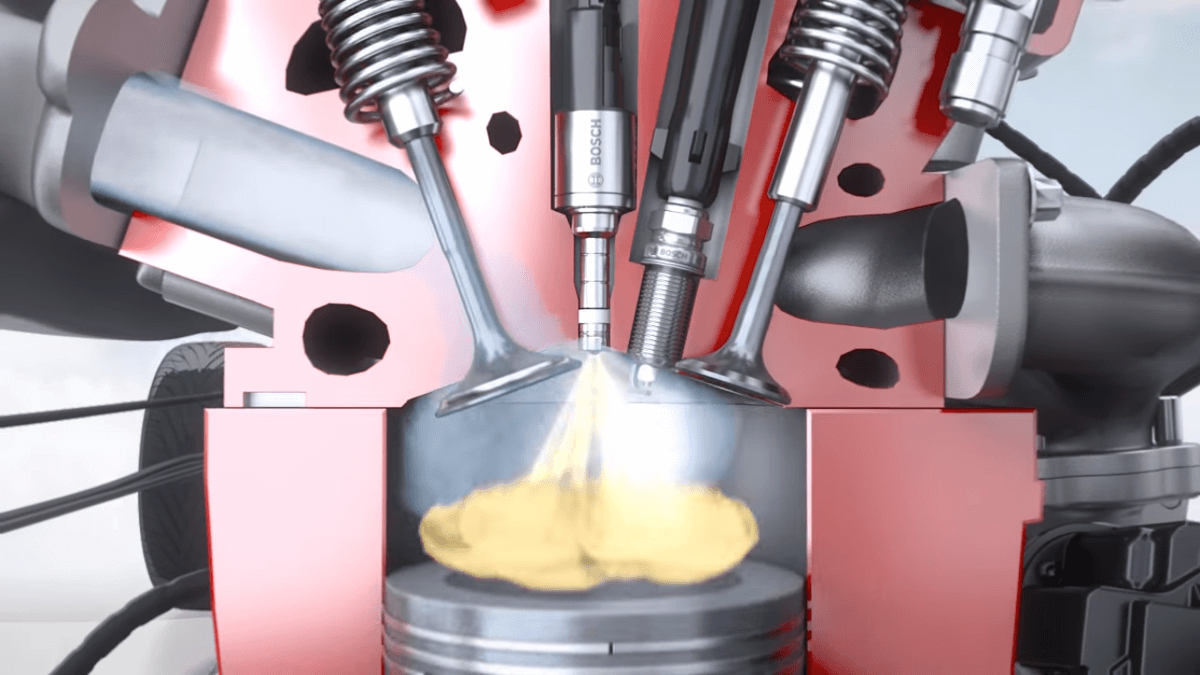

Der Kraftstoff wird während des Ansaug- oder Verdichtungstakts über die Einspritzventile direkt in den Zylinder eingespritzt, zerstäubt und verdampft, bevor die Zündkerze das Gemisch mit einem Funken entzündet.

Spis treści

- Funktion des Benzinmotors mit Direkteinspritzung

- 1. Modus mit einer homogenen Mischung

- 2. Modus mit Homogenbetrieb und magerem Gemisch

- 3. Modus mit homogenem Betrieb und geschichteter Füllung

- 4. Modus mit Homogenbetrieb und Schutz vor Motorklopfen

- 5. Layered-Mix-Modus

- 6. Modus mit geschichtetem Gemisch und Katalysatorheizung

- Verbrennung einer geschichteten Mischung

- Konstruktionslösung für die Herstellung einer Schichtmischung

- Vorteile des Benzinmotors mit Direkteinspritzung

- Nachteile des Benzinmotors mit Direkteinspritzung

Funktion des Benzinmotors mit Direkteinspritzung

Bei einem Ottomotor mit Direkteinspritzung entsteht ein Arbeitsgemisch aus Kraftstoff und Luft erst im Brennraum, es handelt sich also um eine interne Gemischbildung.

Bei dieser Art der Gemischaufbereitung entstehen keine Kondensationsverluste durch Kondensation des Kraftstoffs an den Wänden des Ansaugrohrs. Außerdem ist der Zeitpunkt der Kraftstoffeinspritzung sowie die eingespritzte Kraftstoffmenge sehr präzise, wodurch der Kraftstoffverbrauch gesenkt wird.

Abhängig von Last, Drehzahl, Motortemperatur und anderen Parametern arbeitet der Ottomotor mit Direkteinspritzung in verschiedenen Modi mit unterschiedlicher Gemischzusammensetzung:

- Modus mit homogener Mischung

- Modus mit homogenem Betrieb und magerem Gemisch

- Modus mit homogenem Betrieb und geschichteter Befüllung

- Modus mit homogenem Betrieb und Schutz vor Motorklopfen

- Modus mit geschichteter Mischung

- Modus mit geschichtetem Gemisch und Katalysatorheizung

1. Modus mit einer homogenen Mischung

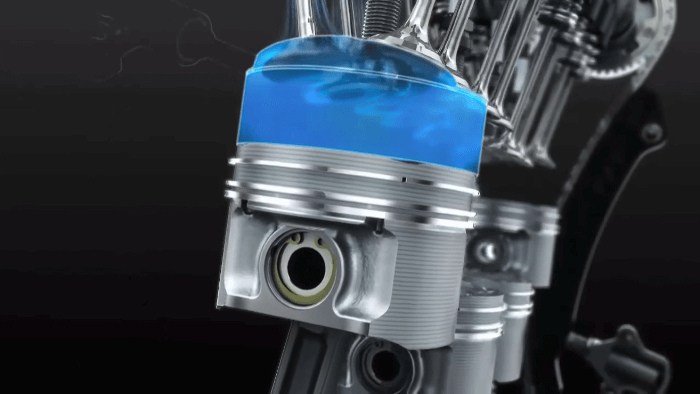

In diesem Modus wird der Kraftstoff bereits während des Ansaugtakts eingespritzt, wodurch genügend Zeit zur Verfügung steht, um ein gleichmäßig zusammengesetztes Gemisch zu erzeugen. In diesem Fall handelt es sich um ein stöchiometrisches Gemisch λ = 1, bei dem der Kraftstoff in seinem gesamten Volumen vollständig verbrannt wird.

Stöchiometrische Mischung: Um welche Art von Mischung handelt es sich?

Bei diesem Benzinmotormodus mit Direkteinspritzung unterscheiden sich Verbrennungsverlauf, Kraftstoffverbrauch, Emissionen und andere Parameter nicht wesentlich von einem Benzinmotor mit Mehrpunkteinspritzung.

Dieser Modus ist universell, unabhängig von Motordrehzahl, Temperatur oder Last. Dadurch würden dem Motor jedoch die Vorteile der Schichtbefüllung entzogen, weshalb dieser Modus vor allem bei hohen Drehzahlen und Lasten zum Einsatz kommt.

2. Modus mit Homogenbetrieb und magerem Gemisch

In diesem Modus erreicht der Ottomotor mit Direkteinspritzung aufgrund einer höheren Füllungseffizienz einen geringeren Kraftstoffverbrauch als im Modus mit homogenem Gemisch, da die Drosselklappe stärker geöffnet ist als im Modus mit homogenem Gemisch.

Die Zusammensetzung der Mischung in diesem Regime ist 1 < λ < 2.

3. Modus mit homogenem Betrieb und geschichteter Füllung

In diesem Modus erreicht das Luft-Kraftstoff-Verhältnis den Wert λ > 2 und der Kraftstoff wird zweimal eingespritzt. Bei der ersten Einspritzung, die während des Ansaugtakts erfolgt, wird etwa ein Viertel der Kraftstoffladung pro Zyklus in den Brennraum gefördert, wodurch ein homogenes Gemisch entsteht.

Luft-Kraftstoff-Verhältnis: Wie wirkt es sich auf die Motorleistung aus?

Der Rest des Kraftstoffs wird erst während der Kompressionsphase eingespritzt und hat die Aufgabe, im Bereich der Zündkerze ein gut zündendes, fetteres Gemisch zu erzeugen.

4. Modus mit Homogenbetrieb und Schutz vor Motorklopfen

Dieser Modus ist vor allem für hohe Belastungen bei niedrigen Motordrehzahlen gedacht, bei denen es zu Motorklopfen kommen kann. In diesem Modus wird wieder eine doppelte Kraftstoffeinspritzung wie im vorherigen Modus verwendet.

Klopfende Verbrennung: Was ist das und wie kann man es verhindern?

Während der Kompressionsphase wird somit eine zweite Kraftstoffmenge eingespritzt, wodurch die Temperatur und der Druck im Brennraum gesenkt werden und so eine Detonationsverbrennung verhindert wird.

5. Layered-Mix-Modus

In diesem Modus wird während des Verdichtungstakts Kraftstoff in den Brennraum eingespritzt, kurz bevor die Zündkerze das Gemisch mit einem Funken entzündet.

Der Kraftstoff hat keine Zeit, sich gut mit der Luft zu vermischen, und der Motor arbeitet mit einem mageren Gemisch, bei dem das Luft-Kraftstoff-Verhältnis λ > 1 beträgt, im Bereich des Kraftstoffs jedoch ein gut zündfähiges Gemisch vorliegt Zündkerze, die durch einen Funken gezündet wird.

AGR-Ventil: Was passiert, wenn es nicht richtig funktioniert?

In diesem Modus wird auch die durch das AGR-Ventil bereitgestellte Rückführung der Abgase früherer Zyklen intensiv genutzt.

Vereinfacht ausgedrückt liegt im Bereich der Zündkerze ein gut zündfähiges Gemisch vor, in anderen Teilen des Brennraums hingegen ein mageres Gemisch aus Abgasen früherer Zyklen. Der Schichtmischungsmodus eignet sich besser für niedrigere bis mittlere Motordrehzahlen.

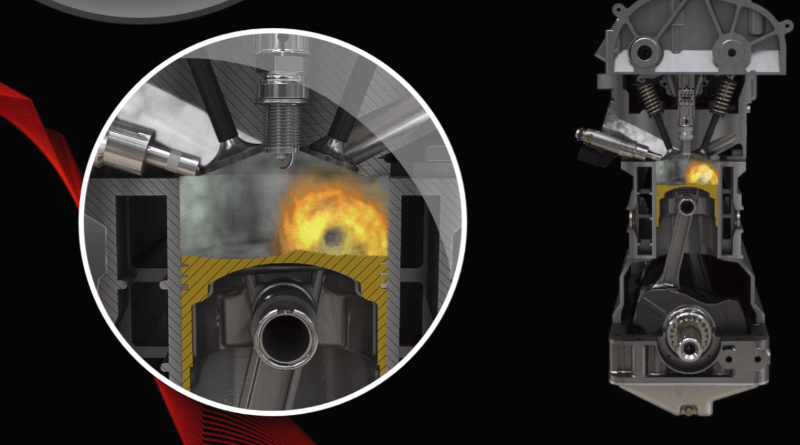

6. Modus mit geschichtetem Gemisch und Katalysatorheizung

Dieser Modus dient ausschließlich dazu, den Katalysator auf seine Betriebstemperatur aufzuheizen. Das Motorbetriebsprinzip in diesem Modus ist bis auf einen Unterschied das gleiche wie im vorherigen Modus.

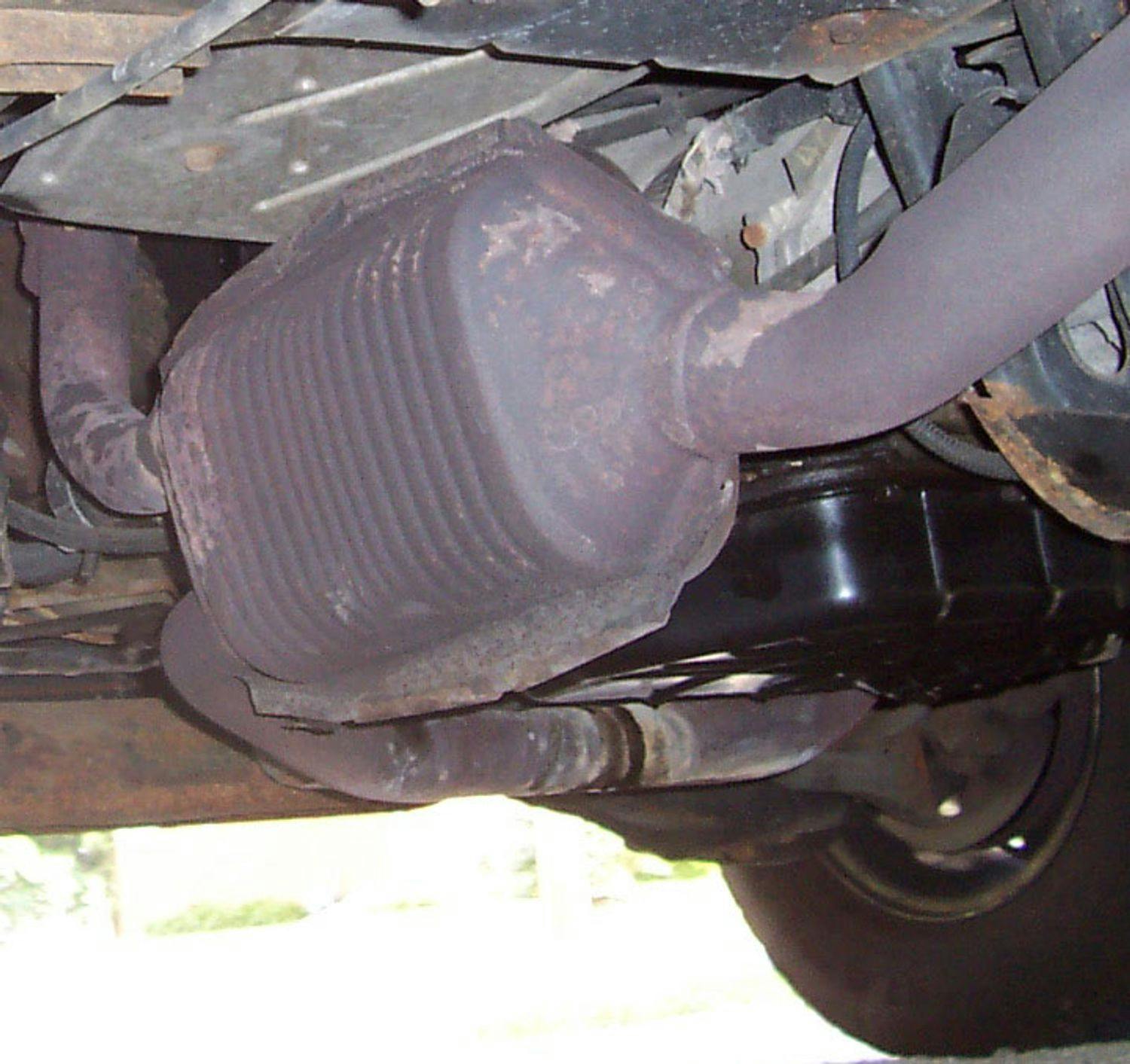

Katalysator: Welche Funktion hat er und wie kann er beschädigt werden?

Bei der Expansion wird ein weiterer Kraftstoff in den Brennraum eingespritzt, wodurch die Temperatur im Auspuffrohr und damit auch die Temperatur des Katalysators ansteigt.

Verbrennung einer geschichteten Mischung

Um die Qualität des Verbrennungsprozesses mit einem geschichteten Gemisch zu gewährleisten, ist es notwendig, die Form der Brennkammer, den Boden des Kolbens, die gegenseitige Lage von Zündkerze und Einspritzdüse, aber auch die Drehzahl zu harmonisieren Luftstrom, die Richtung, die Form und der richtige Zeitpunkt der Einspritzung des Kraftstoffstrahls.

Die Verbrennung eines Schichtgemisches kann daher unterteilt werden in:

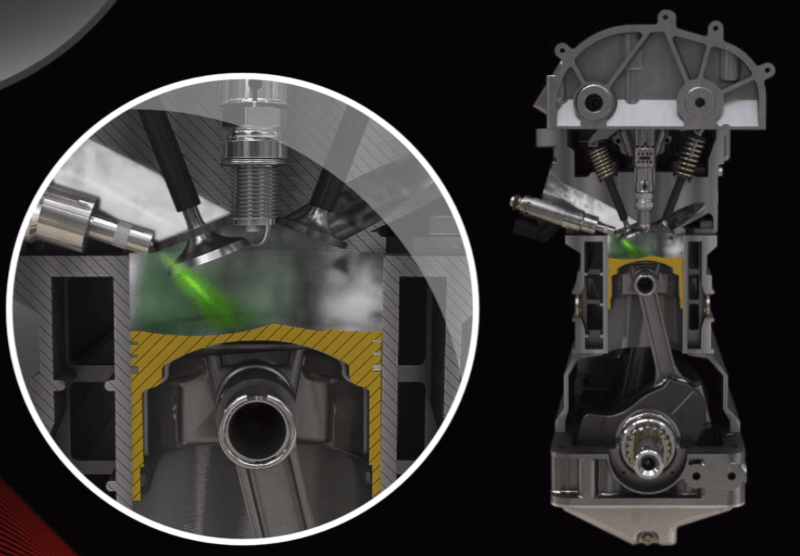

- Durch einen Kraftstoffstrahl geführte Verbrennung – der Kraftstoff muss in der Nähe der Zündkerze eingespritzt werden.

- Durch die Brennkammerwände geführte Verbrennung – der Kraftstoff wird in den Luftstrom eingespritzt , der dank der entsprechenden Form der Wandzylinder und des Kolbenbodens das Kraftstoff-Luft-Gemisch zum richtigen Zeitpunkt zur Zündkerze bringt.

Konstruktionslösung für die Herstellung einer Schichtmischung:

- Direkteinspritzung mit Zündkerzen und Einspritzdüsen nahe beieinander

- Direkteinspritzung mit Zündkerzen und Einspritzdüsen weit auseinander

1. Direkteinspritzung mit dicht beieinander liegenden Zündkerzen und Einspritzdüsen

Bei dieser konstruktiven Lösung der schichtweisen Gemischaufbereitung kommt eine strahlgeführte Verbrennung zum Einsatz. Der Injektor spritzt also Kraftstoff in den Brennraum, während der Kraftstoffstrahl direkt auf den Bereich der Zündkerzenelektroden trifft.

Vorteile:

- Die große Schichtung des Gemisches durch das Sprühen um die Kerzen herum, wodurch das Gemisch um sie herum immer ausreichend fett ist, im übrigen Brennraum jedoch ein extrem mageres Gemisch herrscht.

Nachteile:

- Die Gemischaufbereitung dauert kurz, wodurch die Qualität sinkt.

- Abhängigkeit der Strahlform vom Kompressionsdruck

- Probleme beim Kaltstart des Motors

- Hohe Anforderungen an die Einspritzdüsen

2. Direkteinspritzung mit weit auseinander liegenden Zündkerzen und Einspritzdüsen

Bei dieser konstruktiven Lösung der schichtweisen Gemischaufbereitung kommt eine durch die Wände der Brennkammer geführte Verbrennung zum Einsatz.

Vorteile:

- Längere Zeit für die Zubereitung des Gemisches, was seine Qualität erhöht

- Bessere Vermischung von Kraftstoff und Luft (weniger Schichtung)

Nachteile:

- Die Schichtung des Gemisches wird durch die Form des Brennraums begünstigt.

- Bei großen Turbulenzen im Brennraum wird die erforderliche Schichtung des Gemisches nicht erreicht.

Vorteile des Benzinmotors mit Direkteinspritzung

- Höhere Motorleistung

- Geringerer Kraftstoffverbrauch (15 bis 30 %)

- Präzise Kraftstoffdosierung

Nachteile des Benzinmotors mit Direkteinspritzung

- Geringere Zuverlässigkeit

- Anspruchsvollere Konstruktion

- Bei der Verbrennung einer inhomogenen Mischung entstehen mehr Stickoxide und Feststoffpartikel.