Ventiltriebmarkierungen: Was bedeuten sie?

Bei der Ventilsteuerung handelt es sich um einen Mechanismus, der Ventile verwendet, um den Fluss von Arbeitsgasen (Luft, Kraftstoff, Abgase) durch einen Kolbenverbrennungsmotor zu steuern. Dies ist die häufigste Art der mechanischen Verteilung und wird hauptsächlich in Viertakt-Verbrennungsmotoren verwendet.

Das Öffnen der Ventile wird durch den jeweiligen Nocken der Nockenwelle gesteuert, der von der Kurbelwelle angetrieben wird. Bei Viertaktmotoren dreht sich die Nockenwelle 2x langsamer als die Kurbelwelle, da ein Arbeitstakt des Motors zwei Umdrehungen der Kurbelwelle erfordert.

Table des matières

Die Bewegung des Nockens wird je nach Verteilungsart über Stößel und Hubstangen auf die Ventile übertragen. Wenn sich die Nockenwelle dreht, beginnt der Nocken auf dem Ventilstößel zu laufen, wodurch die Ventilfeder gedrückt wird und dadurch das Ventil beginnt, sich zu öffnen.

Motorventil: Welche Funktion hat es?

Das Ventil ist jedoch geschlossen, wenn der Nocken den Stößel nicht berührt. Je nach Lage der Nockenwelle und des Ventils werden die Ventilsysteme somit unterteilt in:

1. Timing mit einer Nockenwelle im Motorblock

- F – Verteilung mit einem Ventil auf der Seite des Zylinders und dem anderen im Zylinderkopf (ein veraltetes Design, das nicht mehr verwendet wird)

- SV (Seitenventil) – mit einem Ventil auf der Seite des Zylinders (an veraltetes Design, das nicht mehr verwendet wird)

- OHV (Overhead Valve) – mit allen Ventilen im Zylinderkopf

2. Steuerzeiten mit einer Nockenwelle im Zylinderkopf

- OHC (OverHead Camshaft) – mit Ventilen und Nockenwelle im Zylinderkopf

- SOHC (Single OverHead Camshaft) – auch als OHC bezeichnet, ist eine Konstruktion mit Ventilen und einer Nockenwelle im Zylinderkopf

- DOHC (Dual OverHead Camshaft ) – Aufbau mit Ventilen und zwei Nockenwellen im Zylinderkopf

Heutzutage werden hauptsächlich Zweiventil-Steuerungssysteme zur Steuerung des Ventiltriebs eingesetzt, nämlich OHV und OHC.

OHV (Überkopfventil):

OHV ist eine Art Ventiltrieb eines Hubkolben-Verbrennungsmotors. Die Ventile befinden sich im Zylinderkopf und die Nockenwelle im Motorblock.

Bei dieser Art der Verteilung besteht ein relativ großer Abstand zwischen Nockenwelle und Ventilen. Bei der OHV-Verteilung werden die Ventile daher über Metallstößel, Hubstangen, Wippen und Nocken von unten betätigt.

Daher enthält die OHV-Ventilverteilung im Vergleich zu anderen Verteilungsarten viele Komponenten, die sich negativ auf die gesamte Einheit auswirken und sich in großen Trägheitskräften bemerkbar machen. Der Vorteil dieser Verteilungsart liegt andererseits in der einfachen konstruktiven Lösung des Nockenwellenantriebs.

Durch die günstige Lage der Nockenwelle nahe der Kurbelwelle kann der Verteilerantrieb mit einem einfachen Zahnrad realisiert werden. Der Verteilertrieb muss so ausgelegt sein, dass eine präzise Einstellung der relativen Lage von Kurbelwelle und Nockenwelle möglich ist, die sich während des Motorbetriebs nicht verändert. Das Zahnrad erfüllt jedoch all dies.

Kurbelwelle: Wozu dient sie und welchen Kräften muss sie standhalten?

Die OHV-Verteilung wird hauptsächlich bei Viertaktmotoren eingesetzt. Wie bereits erwähnt dreht sich die Nockenwelle 2x langsamer als die Kurbelwelle. Motoren mit OHV-Ventilverteilung wurden beispielsweise in Škoda-Autos eingebaut, genauer gesagt in den Modellen 105, 120, 130, Favorit 135, 136 oder Fabia und Octavia.

OHC (obenliegende Nockenwelle):

Beim OHC-Ventiltrieb handelt es sich um eine Art Kolbenverbrennungsmotortrieb, bei dem sich neben den Ventilen auch die Nockenwelle im Zylinderkopf befindet.

Normalerweise wird nur ein Kipphebel zwischen Nockenwelle(n) und Ventil eingesetzt. Daher enthält die OHC-Verteilung einige Komponenten, die die Trägheitskräfte reduzieren. Der Nachteil dieser Art der Verteilung ist lediglich die kompliziertere Konstruktion des Zylinderkopfes.

Zylinderkopf: Wussten Sie, welche Funktion er hat?

Allerdings überwiegen die Vorteile der OHC-Ventilsteuerung ihre Nachteile, weshalb diese Bauart derzeit die am häufigsten verwendete Steuerart für moderne Kolbenverbrennungsmotoren ist.

Das Grundkonzept dieser Verteilungsart ist eine Nockenwelle pro Zylinderkopf. Bei V-förmigen Motoren gibt es jedoch zwei Zylinderköpfe, sodass zwei Nockenwellen verwendet werden (eine für jeden Kopf). Ein Motor mit OHC-Verteilung verfügt über mindestens zwei Ventile pro Zylinder, die in einer Reihe angeordnet sind und über denen sich die Nockenwelle befindet.

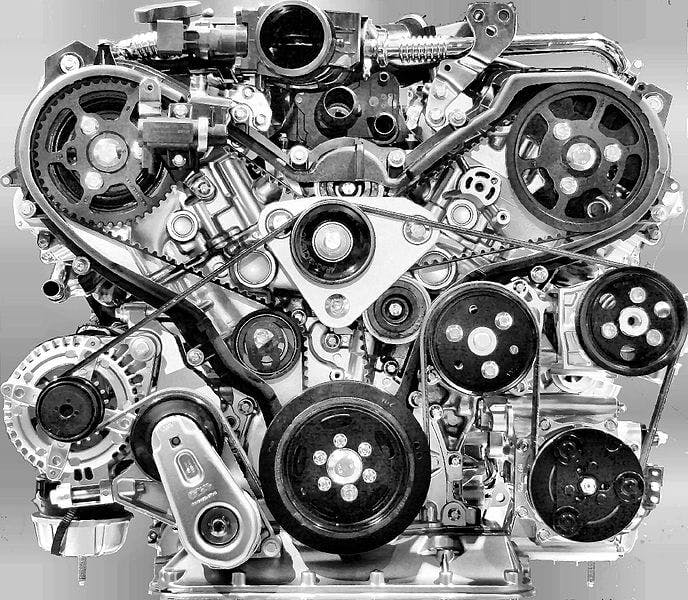

Der Antrieb der OHC-Distribution kann auf verschiedene Arten gelöst werden:

- Zahnriemen

- Kette

- Zahnrad

Wie bei der bisherigen Art des Ventiltriebs muss der Antrieb des Ventiltriebs so ausgelegt sein, dass eine präzise Einstellung der relativen Position von Kurbelwelle und Nockenwelle möglich ist, die sich während des Motorbetriebs nicht verändert.

Viertaktmotor: Wie er funktioniert und was seine Vorteile sind

Zahnradantriebe sind sehr selten und heutzutage ist der gebräuchlichste Steuerantrieb ein Zahnriemen oder eine Steuerkette. Wie die bisherige Verteilungsart wird die OHC-Verteilung hauptsächlich bei Viertaktmotoren verwendet, was bedeutet, dass die Nockenwelle 2x langsamer dreht als die Kurbelwelle.

SOHC (Single Overhead Camshaft):

SOHC bezeichnet eine Nockenwelle pro Zylinderkopf. Es handelt sich also um denselben Verteilungstyp wie bei der OHC-Verteilung.

Die meisten Motoren dieser Art verwenden den SOHC-Ventiltrieb:

- 4-Zylinder-Motor, acht Ventile

- 3-Zylinder-Motor, sechs Ventile

DOHC (Dual Overhead Camshaft):

DOHC bezeichnet eine Art Ventiltrieb, bei dem zwei Nockenwellen in einem Zylinderkopf untergebracht sind. Diese Art von Ventiltrieb wird für größere Ventile pro Zylinder (3, 4, 5, 6 usw.) verwendet. Die DOHC-Verteilung wird manchmal auch als 2xOHC bezeichnet.

Die DOHC-Ventilsteuerung ist heute die am häufigsten verwendete Art der Ventilsteuerung und wird beispielsweise im Konzept von Motoren wie den folgenden verwendet:

- 4-Zylinder-Motor, 12 Ventile – 2 Einlassventile und ein Auslass

- 4-Zylinder-Motor, 16 Ventile – 2 Einlassventile und zwei Auslassventile

- 4-Zylinder-Motor, 20 Ventile – 3 Einlassventile und zwei Auslassventile • • • 4-Zylinder-Motor, 24 Ventile – 3 Einlassventile und drei Auslassventile

- 3-Zylinder-Motor, 12 Ventile – 2 Einlassventile und zwei Auslassventile